‘Die Automatisierung der Palettenhandhabung macht Prozesse effizienter’

Innerhalb der Logistikkette spielen Paletten eine Schlüsselrolle. Die Lastträger unterliegen eindeutig logistischen Trends wie kleineren Auftragsgrößen und einer schnelleren Abwicklung. KNAPP sieht große Chancen für die Automatisierung, um die Palettenhandhabung effizienter zu gestalten und gleichzeitig die Ergonomie der Logistikarbeiten zu verbessern.

Die Palette ist in Logistikprozessen unverzichtbar, aber gleichzeitig auch ein Aspekt, der viel Handling erfordert. Laut Florian Nickmann, Director Product Management, und Silvia Christensen-Vreuls, Service Account Manager – Business Development bei KNAPP, gibt es für Unternehmen Möglichkeiten, dieses Handling effektiver zu gestalten. “Nicht nur effizienter, sondern auch mit mehr Augenmerk auf Ergonomie. Derzeit ist es für Logistikunternehmen sehr schwierig, genügend Personal zu finden. Hinzu kommt, dass das nicht automatisierte Palettieren und Depalettieren körperlich sehr anstrengende Arbeit ist.”

Automatisierung der Palettenhandhabung

Paletten dienen in der Regel als Ladungsträger für Waren, aber ihre Verwendung verändert sich. Nickmann: “Die Auftragsgrößen nehmen ab, gleichzeitig entscheiden sich Unternehmen immer häufiger für die Kommissionierung einzelner Artikel von einer Palette. Das ist eine Form der Flexibilität, und dasselbe gilt für die steigende Nachfrage nach Mixed-Case-Palettierung. Darüber hinaus suchen Unternehmen mit Logistikbetrieb nach Skalierbarkeit, einer möglichst intelligenten Nutzung des verfügbaren Raums und einer Verbesserung der Leistung. Bei all diesen Aspekten spielt die Automatisierung der Palettenhandhabung eine wichtige Rolle.”

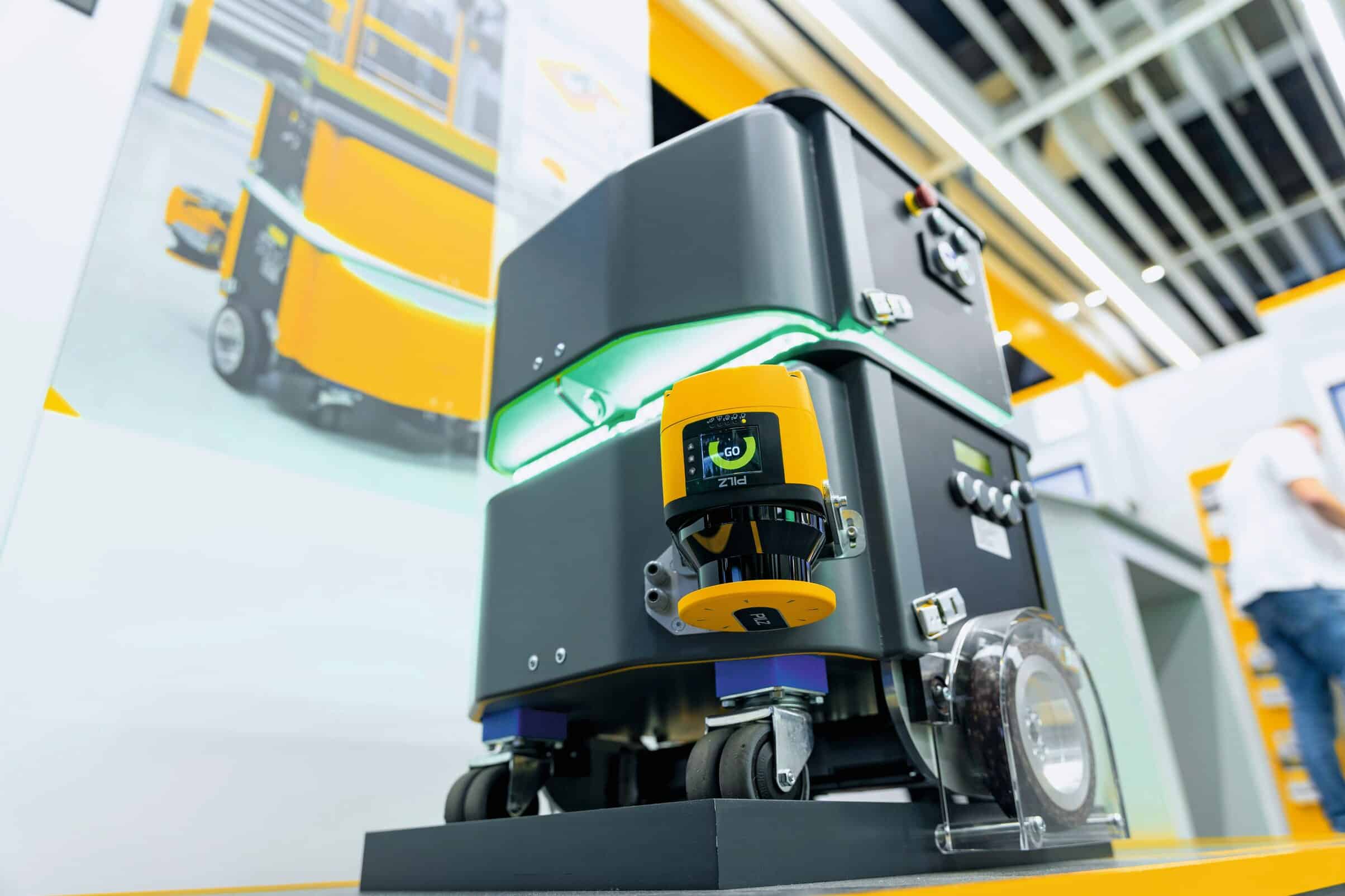

Robotic Universal Picker alias Runpick

Die zunehmende Bedeutung der automatisierten Palettenabfertigung hat KNAPP dazu veranlasst, hier massiv zu investieren. Das Ergebnis ist eine Reihe von Lösungen, die Unternehmen mehr Optionen für eine intelligentere Palettenabfertigung bieten. Christensen-Vreuls: “Ein Beispiel für eine solche Lösung ist der Robotic Universal Picker, auch Runpick genannt. Der vollautomatische Runpick kann mehrere Artikel gleichzeitig kommissionieren und stapelt diese anschließend so, dass das Endergebnis immer eine stabile Palette ist.”

‘Stapeln ist wie Tetris spielen’

Beiden zufolge spielt das Datenmanagement eine Schlüsselrolle für eine effiziente Palettenabfertigung. “Man kann etwas automatisieren wollen, aber für ein gutes Ergebnis braucht man die richtigen Daten. Das Stapeln von Waren ist mit dem Spiel Tetris vergleichbar. Es geht darum, gut zu überlegen und dann die Software die beste Lösung berechnen zu lassen. Das Runpick-System ist dann in der Lage, gemischte Paletten zu stapeln und sehr viele SKUs zu stapeln. Die Software bestimmt dabei die richtige Reihenfolge.”

Migros

Die aktuellen KNAPP-Lösungen lassen sich nahtlos in bestehende Prozesse integrieren, auch wenn manuelle Arbeit oder der Einsatz von AGVs und AMRs erforderlich sind. Nickmann: “KNAPP hat sich zu einem One-Stop-Shop-Partner mit Erfahrung in verschiedenen Branchen entwickelt.” Die meisten Kunden, die mit Runpick arbeiten, sind im Lebensmitteleinzelhandel zu finden. Ergänzend bietet der Anbieter das Fully Automated Standard Tray Picking System (FAST) an. Die Schweizer Supermarktkette Migros nutzt dieses System. “Migros setzt FAST für die vollautomatische Verarbeitung von Frischprodukten ein. Diese werden in Standardtrays angeliefert. Das System sorgt für die Umwandlung in die richtigen Mengen pro Bestellung”, so der Direktor für Produktmanagement.

Auf Marktentwicklungen reagieren

Christensen-Vreuls geht davon aus, dass die Palettenlösungen von KNAPP, wie beispielsweise Runpick, perfekt zu den niederländischen Logistikabläufen passen. “Die Verfügbarkeit von Arbeitskräften ist hier wirklich ein Thema. Unsere Systeme bieten Unternehmen die Möglichkeit, ihre Mitarbeiter intelligenter einzusetzen. Selbstverständlich schauen wir uns das gerne an und beraten Sie, damit die Systeme so funktionieren, dass Kunden viele Jahre davon profitieren können.”

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit KNAPP Benelux BV.

Kontakt zu opnemen

Kontakt zu opnemen

Weitere Artikel

Zuverlässige Sensortechnik sorgt für Sicherheit und Produktivität

Modernes WMS bildet die Grundlage für logistische Umstrukturierungen

Innovatives Sortiersystem jetzt auch für Webshops und kleinere Vertriebszentren