Warum ein datenzentrierter Ansatz gut ist

"Kennen Sie Andrew Ng?", fragt Lenze-Geschäftsführer Christian Wendler seine Gäste bei der Ankunft. "Das sollten Sie, unbedingt." Wendler hat offensichtlich ein Auge auf diesen Mann geworfen. Und dieser Mann aus dem Silicon Valley, der Wiege der großen Datenmengen, spricht seit einiger Zeit öffentlich über kleinere Datenmengen. Das ließ Wendler aufhorchen, denn es ist auch seine Geschichte. Um das Potenzial der künstlichen Intelligenz voll ausschöpfen zu können, sollte der Schwerpunkt auf der Datenqualität liegen, und Ng nennt diesen Ansatz datenzentrierte KI.

Wendler unterbricht die Google-Suche: "Ng ist einer der wichtigsten KI-Pioniere unserer Zeit, Millionen Menschen auf der ganzen Welt haben seine Kurse besucht - darunter viele Lenze-Mitarbeiter. Der Amerikaner gründete Google Brain, lehrte in Stanford und ist Mitbegründer des weltweit populärsten Kurses für maschinelles Lernen auf Coursera." In der Vergangenheit lag der Fokus in der künstlichen Intelligenz vor allem auf der Entwicklung, Verbesserung und Verfeinerung von Algorithmen. Kann das Silicon Valley endlich etwas von der diskreten Fertigung lernen, von Branchen, die seit Jahren mit kleinen Datensätzen arbeiten müssen? Vielleicht, aber was viel überraschender ist, ist, dass die Unternehmen im Silicon Valley die Industrie selbst und die vielen Anwendungsfälle in der Fabrikhalle entdecken. Die europäischen Unternehmen begrüßen dies, aber es drängen auch neue Wettbewerber auf den Markt - einschließlich branchenspezifischer Anwendungskenntnisse.

Nur die richtigen Daten

"Ng hat eigens dafür ein eigenes Unternehmen gegründet", erklärt der Geschäftsführer des deutschen Automatisierungsspezialisten Lenze. Das hat ihn wachgerüttelt. Der Unternehmer weiß, dass in der Industrie weniger Daten anfallen und diese meist unausgewogen sind. Außerdem erfordern Daten in der Industrie Fachwissen über den Produktionsprozess. Das heißt, die Unternehmen brauchen Expertise bei der Beschriftung der Daten. Gleichzeitig müssen die Modelle der Ingenieure erklärbar sein.

Wendler ist sich der Ambitionen der Amerikaner bewusst. Wie Ng und seine Kollegen setzt er auf einen datenzentrierten Ansatz mit kleinen Datensätzen, die dann in intelligente Daten umgewandelt werden. "Bei einem Big-Data-Ansatz sucht der Nutzer nach Korrelationen und Mustern. Ein Beispiel ist die Verkehrsplanung. Eine Maschine oder Fabrik ist eine ganz andere Anwendung. Dank unseres Prozesswissens kann ich Suchmuster festlegen, um Anomalien zu erkennen. Ich extrahiere gezielt nur die 'richtigen' Daten und werte sie mit meinem Wissen aus", fasst Wendler zusammen.

Digitaler Zwilling als Datenpool

Er ist stolz auf sein Team. Seine Ingenieure verlassen sich auf den digitalen Zwilling. "Die Daten aus meiner Maschine fließen in den digitalen Zwilling - das ist sozusagen der Datenpool. Ich fische nur die Daten heraus, die ich für meine Anwendung wirklich brauche. Das sind meine kleinen Daten. Und mit meinem Domänenwissen verwandle ich meine kleinen Daten in smarte Daten", so Wendler weiter. Das ist ihm wichtig: "Wir brauchen nicht immer tiefe neuronale Netze, sondern können auch im digitalen Zwilling schnell erkennen, was wie funktioniert und wo es Optimierungspotenzial gibt."

Enorme Energieeinsparungen

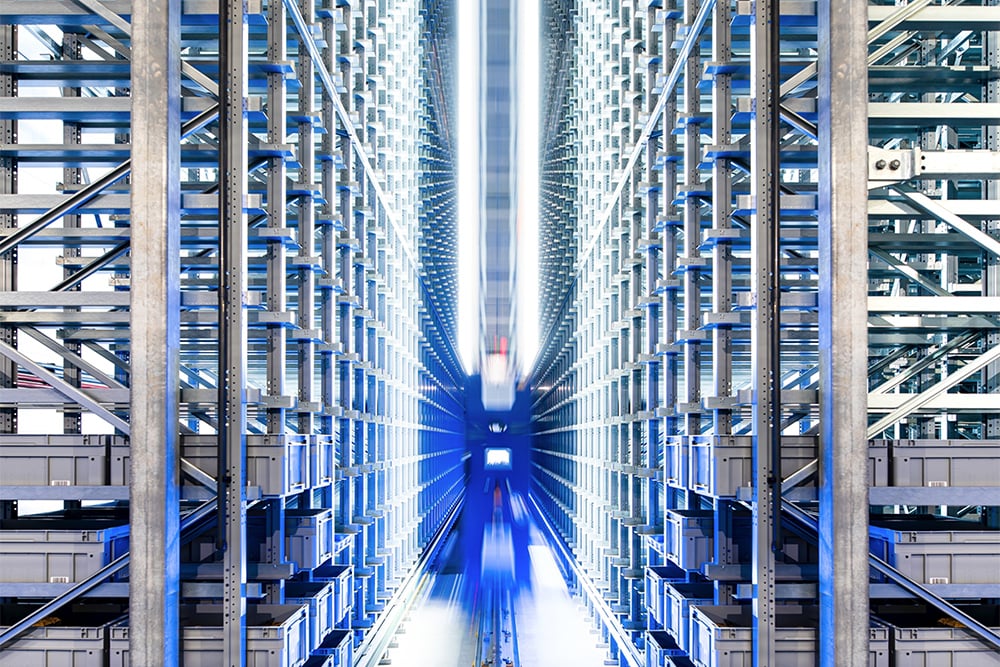

Gemeinsam mit ihren Kunden haben die Automatisierungsexperten vier intelligente Datenansätze identifiziert. "Wenn Ingenieure in Deutschland eine neue Maschine planen, gehen sie auf Nummer sicher. Schließlich war deutsche Ingenieurskunst schon immer ein Markenzeichen für höchste Qualität und Zuverlässigkeit. Auch heute noch setzen viele Ingenieure zu hohe Maßstäbe, weil sie sichergehen wollen, dass die Anlage gut funktioniert", berichtet Wendler. Experten nennen dies das Kaskadenpuffersyndrom. Es führt zu unnötiger Verschwendung. "Wir können im digitalen Zwilling der Maschinen die exakte, leistungsgerechte Konstruktion testen", schwärmt Wendler. Das spart Energie, Material, Gewicht und Transportkosten. Der Geschäftsführer rechnet vor: "Wenn wir die Daten im Zwilling und unseren Smart-Data-Ansatz auch nur für 25% von 50 Millionen Elektromotoren weltweit, also 12,5 Millionen Motoren, nutzen, sparen wir pro Jahr rund 500 Millionen Euro an Stromkosten und mehr als 2 Milliarden Euro an Produktionskosten." Wendler ist jetzt in seinem Element. Er nimmt ein braunes Päckchen in die Hand. "Wir können im E-Commerce-Lager eine Menge Energie einsparen", verspricht er. Viele Förderanlagen laufen 20 Stunden am Tag mit voller Leistung. "Aber wir müssen uns die Nutzungsdaten genau anschauen, dann wird klar: Der Kunde braucht die maximale Auslastung nur für eine Stunde am Tag."

CO2-Emissionen von 4 Millionen Autos

Der Elektroingenieur rechnet vor. "Mit dem digitalen Zwilling und damit einer intelligenten, lastoptimierten Bewegungssteuerung und effizienten Motoren der neuesten Generation kann ich ein beeindruckendes Ergebnis erzielen", sagt er. Der Energieverbrauch einer typischen E-Commerce-Anlage mit 800 Motoren, hochgerechnet auf 13.000 Paketzentren weltweit, spart 31 TWh. Das entspricht den CO2-Emissionen von etwa vier Millionen Mittelklassewagen. Wir gehen davon aus, dass ein solcher Ansatz Energieeinsparungen von bis zu 50% für alle Produktionsmaschinen und Förderbandanlagen ermöglicht." Er unterstreicht die 50%. "Das sind Werte. Wir nutzen Daten, um einen echten Mehrwert zu schaffen", sagt Wendler nicht ohne Stolz. "Die OEE bewegt sich weltweit bei 60%. Wir haben ein Verbesserungspotenzial von 45 Milliarden errechnet. Das sagt auch Deloitte."

Modelle für maschinelles Lernen

Die Annahme: In 36 Monaten haben 82% der Fabrikbetreiber weltweit mindestens einen ungeplanten Maschinenstillstand, die meisten haben zwei oder mehr. Viele Anlagen werden immer noch nach dem "Run-to-fail"-Prinzip gewartet, d. h. Maschinenteile werden nur dann ausgetauscht, wenn etwas kaputt geht. Und im Durchschnitt stehen die Produktionsanlagen bei jedem Hersteller 800 Stunden pro Jahr still. Die Automobilhersteller schätzen die Umsatzeinbußen auf rund 20.000 Euro pro Minute Stillstand. "Und hier kommen wir ins Spiel, mit unseren maschinellen Lernmodellen. Dank der vorausschauenden Wartung, die auf einem kleinen Datensatz trainiert wurde, weiß ich, wann mein Zahnriemen reißen wird, und der Kunde kann das Teil rechtzeitig bestellen und ersetzen."

Hausinterne Fertigkeiten

Aber hat er auch alle Fähigkeiten? Ng und seine Kollegen tun nichts anderes, als KI-Modelle zu trainieren. "Ja, die haben wir auch, und sie kennen auch die Fabrik des Kunden und arbeiten mit dem digitalen Zwilling der Fabrik. Wir tauschen Modelle aus, können sie schnell an andere Kundensysteme anpassen und sparen so Geld, Zeit, Energie und Ressourcen." Und Ng? Den würde er gerne mal treffen und ihm den Mechatronics Competence Campus von Lenze zeigen. Wendler scherzt, dass sein Team dort Domänenwissen erwerben kann. "Die Einladung ist schon verschickt", sagt er.