Vice Versa entscheidet sich für Qualität in der Tiefkühllogistik

Der Logistikdienstleister Vice Versa verfügt in Oss (NL) über 25 Kühlhäuser mit fast 70.000 Lagerplätzen. Die meisten davon sind mit Verschieberegalen von SSI SCHÄFER ausgestattet worden. Damit setzt der Mitinhaber Guus van den Boogaard von Vice Versa bewusst auf Qualität. "Wir können unseren Kunden kein Nein verkaufen. Und diese Verschieberegale gehen nie kaputt."

Im Jahr 1985 kaufte Tonnie van den Boogaard seinen ersten Lieferwagen. Dies war der Beginn von Vice Versa, einem Logistikdienstleister, der heute eine wichtige Rolle in der Lebensmittelindustrie spielt. "Unsere Hauptkunden sind Fleischverarbeiter, die das Fleisch von Entbeinungsbetrieben kaufen und es an Lebensmitteleinzelhändler und Foodservice-Unternehmen liefern. Wir holen die Kisten mit Frischfleisch bei den Entbeinern ab und frieren sie ein. Wir lagern die Paletten mit Fleisch in einer unserer Gefrierzellen, bis der Fleischverarbeiter sie abruft. In diesem Fall temperieren wir das Fleisch und transportieren es zum Fleischverarbeiter. Wir nehmen die Kisten mit den fertigen Produkten zurück, verpacken sie und lagern sie wieder ein", sagt Guus van den Boogaard, Sohn von Tonnie und Miteigentümer von Vice Versa. "In unseren Tiefkühlzellen haben wir genug Vorrat, um den Lebensmitteleinzelhandel und den Foodservice-Kanal sechs Wochen lang mit Fleisch, Brot, Eis und Gemüse zu versorgen".

So viel Entlastung wie möglich

Die Zahlen sind beeindruckend. Vice Versa verfügt in Oss über sechs Schockfroster mit Platz für 1.200 Paletten. Bei einer Temperatur von -40 Grad und einer Windgeschwindigkeit von 100 Kilometern pro Stunde braucht der Logistikdienstleister nur 48 Stunden, um 2 Millionen Kilogramm Fleisch einzufrieren. "Nur bei einer Temperatur von -40 Grad dringt die Kälte schnell genug bis zum Kern des Fleisches vor", sagt Guus, der im Familienunternehmen für Technik und Betrieb verantwortlich ist.

Außerdem verfügt Vice Versa über drei eigene Kistenwaschmaschinen, mit denen täglich 40.000 Kisten gereinigt werden. "Bevor das Produkt im Supermarkt ist, haben wir jede Kiste bereits dreimal gewaschen", erklärt Guus. "Wir wollen unsere Kunden so weit wie möglich entlasten, damit sie sich auf die Arbeit konzentrieren können, in der sie gut sind: das Zerlegen und Verarbeiten von Fleisch zu Spareribs, Hamburgern, Chicken Nuggets und anderen Fertigprodukten."

Auge für Details und Qualität

Vice Versa versucht, so autark wie möglich zu sein. Das Familienunternehmen verfügt über eine eigene Werkstatt, Waschanlage und Tankstelle für seinen Fuhrpark von siebzig Fahrzeugen. Eine eigene technische Abteilung sorgt dafür, dass Kühlanlagen, Kistenwaschmaschinen und Schubmaststapler optimal genutzt werden. "Wir mögen diese Arbeit", sagt Guus, der zusammen mit seinem Bruder Koen und seiner Schwester Mireille die tägliche Leitung von Vater Tonnie übernommen hat. "Wir tun, was der Kunde verlangt, halten uns an Absprachen und sind flexibel. Und das Geld, das wir damit verdienen, stecken wir wieder in den Betrieb."

Die Leidenschaft für die Arbeit zeigt sich in dem Wissen, der Erfahrung und der Liebe zum Detail. Wenn zum Beispiel ein Fleischverarbeiter Hackfleisch herstellen will, wird die Temperatur des Fleisches in einer Vice Versa Temperierzelle von -20 auf -9 Grad gesenkt. Kein Grad weniger, denn dann wäre das Fleisch zu hart für den Fleischwolf des Verarbeiters. Aber auch kein Grad höher, denn dann wird das Fleisch zu fettig, um es sauber zu verpacken. "So hat jedes Fleisch seine eigene Struktur und seine eigenen Spezifikationen", weiß Guus. Vice Versa hat nicht nur ein Auge fürs Detail, sondern auch für die Qualität. Die meisten Fertigprodukte werden in vollen Paletten geliefert, aber die Kunden können auch auf Kistenebene abrufen. Zu diesem Zweck hat Vice Versa ein Kommissionierverfahren eingerichtet. "Dieser findet in einer Gefrierzelle bei -20 Grad statt, damit die Kühlkette so weit wie möglich intakt bleibt und die Qualität gewährleistet ist."

Verdoppelung der Speicherkapazität

Dass die Strategie aufgeht, beweist das schnelle Wachstum von Vice Versa. Im Jahr 2004 nahm das Unternehmen sein erstes Kühlhaus in Betrieb. Heute verfügt es über 25 Kühlhäuser in Oss mit einer Gesamtlagerkapazität von 65.000 bis 70.000 Paletten.

Diese sind nicht nur mit Fleisch gefüllt - etwa 20% des Lagerbestands bestehen aus anderen Tiefkühlprodukten wie Eis, Brot, Pizzen, Gemüse und ein wenig Pharma von MSD Biotech Oss. Guus: "Wir sind völlig eigenständig gewachsen. Im Laufe der Jahre haben wir immer wieder neue Gefrierzellen hinzugefügt, um der wachsenden Nachfrage unserer Kunden gerecht zu werden."

Die ersten Gefrierzellen waren mit Standard-Palettenregalen ausgestattet. Diese sind auch heute noch in Gebrauch, betont Guus. "Wir wollen das so beibehalten. Manche Paletten lagern nur ein paar Stunden, bevor sie transportiert werden müssen. Wenn Produkte eine so hohe Umschlagshäufigkeit haben, ist es gut, dass wir sie schnell ein- und auslagern können."

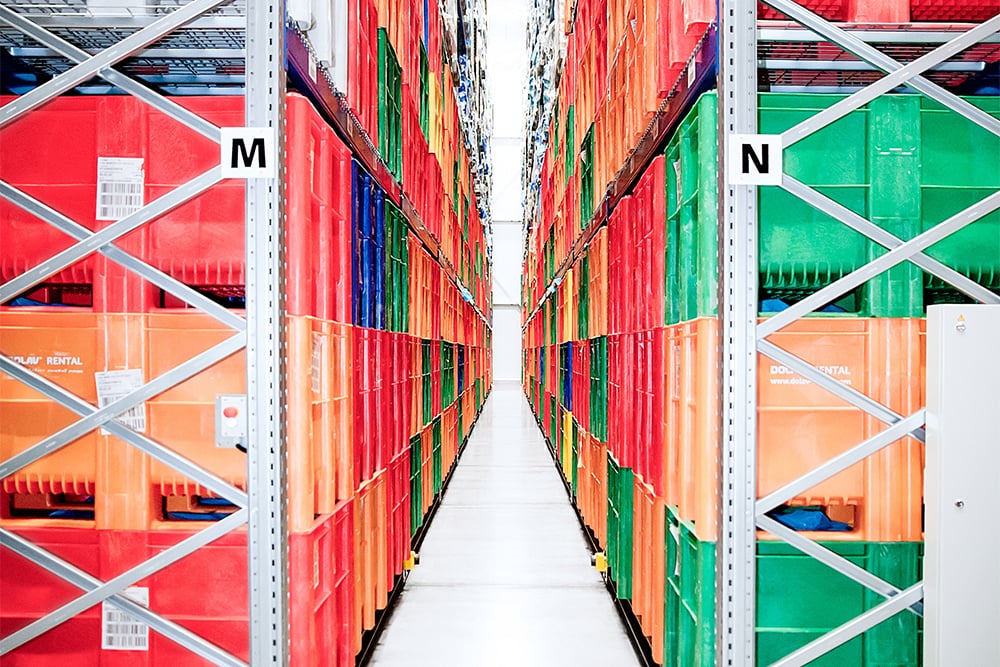

Als der Bedarf an Lagerkapazität stieg, begann die Suche nach kompakteren Lagermethoden. "Wir wollen ein Kühlhaus so gut wie möglich ausnutzen. Nicht nur wegen der Lagerkapazität, sondern auch wegen des Energieverbrauchs. Je höher die Lagerdichte ist, desto weniger Luft müssen wir kühlen und desto größer sind die Einsparungen bei den Energiekosten. Deshalb haben wir uns für Verschieberegale entschieden, so dass wir nur eine Gasse pro Kühlhaus benötigen. Dadurch können wir die Lagerkapazität fast verdoppeln."

"Sie gehen nie kaputt"

Die Suche nach einem fahrbaren Regal endete bei SSI SCHÄFER, das das beste Preis-Leistungs-Verhältnis bot. Guus ist besonders von der Qualität der Antriebstechnik begeistert. Wenn sich ein Regal mit Paletten bewegt, wird ein Gesamtgewicht von 300 Tonnen oder mehr bewegt. Das erfordert eine solide mobile Basis, die sich nicht durchbiegt, und ein kontrolliertes Antriebssystem, das ein Schrägstellen verhindert. "Wir setzen die Verschieberegale von SSI SCHÄFER seit siebzehn Jahren ohne Probleme ein. Sie gehen einfach nie kaputt. Wenn wir überhaupt Probleme haben, dann durch unsere eigenen Fehler. Zum Beispiel, weil wir mit einem Schubmaststapler dagegen fahren."

Hohe Qualität ist für Vice Versa extrem wichtig. "Wir können unseren Kunden kein Nein verkaufen. Wenn wir eine Supermarktkette nicht mit Hamburgern beliefern können, geht sie zu einem Mitbewerber. Deshalb haben wir mit SSI SCHÄFER einen Full-Service-Vertrag mit einer Reaktionszeit von zwei Stunden abgeschlossen. Glücklicherweise müssen wir diesen nur selten in Anspruch nehmen. Wir haben ein eigenes Ersatzteillager und eine technische Serviceabteilung, die die meisten Störungen selbst beheben kann. Einmal im Jahr kommt ein Wartungsteam von SSI SCHÄFER vorbei, um alles zu überprüfen und Verschleißteile auszutauschen.

Sicher und einfach in der Anwendung

Die mobilen Regale sind einfach zu bedienen. Der Fahrer eines Schubmaststaplers kann von seinem beheizten Fahrerhaus aus mit einer Fernbedienung einen Gang öffnen. Normalerweise steigen sie jedoch aus und drücken den Knopf am Regal. "Natürlich sind die Regale mit Sicherheitssensoren ausgestattet. Wenn ein Mitarbeiter in den Gang geht, bewegen sie sich nicht. Falls doch, kann der Mitarbeiter mit dem Fuß den Notstopp betätigen. Dennoch bitten wir unsere Fahrer, sich mit eigenen Augen zu vergewissern, dass der Gang tatsächlich leer ist. Wir können uns nicht darauf verlassen, dass die Technik immer funktioniert", sagt sagt Guus. Die mobilen Regale verfügen über weitere Sicherheitsmaßnahmen. So ist jeder fahrbare Untersatz mit Gummis ausgestattet, die dafür sorgen, dass immer ein gewisser Abstand zwischen den Regalen besteht. Um zu verhindern, dass Kunststoffpaletten verrutschen und von den Stahlträgern abrutschen, sind alle Lagerplätze mit Lattenböden ausgestattet.

Die Fahrgeschwindigkeit ist auf vier Meter pro Sekunde begrenzt: langsam genug, um herabfallende Lasten zu vermeiden, und schnell genug, um effizient zu arbeiten. "Das Öffnen eines Ganges dauert höchstens eine Minute. Daher müssen unsere Schubmaststaplerfahrer nie warten. Sobald sie eine Palette wegschieben, öffnet sich der nächste Gang", sagt Guus, der sich für besonders breite Gänge entschieden hat. "Normalerweise sind die Gänge etwa 3,5 Meter breit. Um unseren Fahrern genügend Platz zum Manövrieren zu geben, haben wir uns für eine Breite von 4,2 Metern entschieden. Gerade bei Verschieberegalen sind Kollisionsschäden ausgeschlossen".

Klare Entscheidung

Für die ersten Tiefkühltruhen mit Verschieberegalen lieferte SSI SCHÄFER nur den fahrbaren Unterbau. Die Regalkonstruktion wurde von einem lokalen Regallieferanten geliefert, mit dem Vice Versa schon seit vielen Jahren Geschäfte gemacht hatte. Als dieser Lieferant seine Tätigkeit einstellte, beschloss Guus, die Regale künftig von SSI SCHÄFER zu beziehen. Insgesamt wurden 14 Tiefkühlanlagen in fünf Phasen gebaut. "Einmal haben wir geschummelt und sind auf das günstige Angebot eines anderen Anbieters hereingefallen, aber diese mobilen Regale verursachen nur Probleme. Seitdem haben wir uns nur noch für SSI SCHÄFER entschieden", sagt er. Die letzte Phase fand 2023 statt: ein 1.500 Quadratmeter großes Kühlhaus mit 5.500 Lagerplätzen. Die Installation der Verschieberegale sorgte für die nötigen Herausforderungen. "Wir haben es 2021 in Betrieb genommen, mitten in der Corona-Ära, als SSI SCHÄFER wie alle anderen unter den hohen Stahlpreisen und dem Mangel an elektronischen Bauteilen litt. Wir brauchten die Gefrierzelle für einen Kunden, der Lagerplatz für vier Millionen Frikandellen suchte. Als die Produktion begann, war die Gefrierzelle noch nicht in Gebrauch. Denn wir kommunizierten weiterhin gut miteinander,

Die Lieferprobleme wurden zufriedenstellend gelöst, und wir haben es trotzdem geschafft, alle Frikandellen einzulagern."

Flexibel bleiben

Guus blickt zufrieden auf die Jahre der Zusammenarbeit zurück. Seiner Meinung nach hat sich SSI SCHÄFER als zuverlässiger Partner erwiesen, mit dem man gut zusammenarbeiten kann. "Sie denken mit uns mit und beantworten Fragen schnell. Die Wege der Kommunikation sind kurz. Und wie wir sind sie nicht unbedingt die billigsten, aber die besten". Wann die nächste Gefrierzelle entsteht, kann Guus Van den Boogaard noch nicht sagen. Der Standort von Vice Versa in der Kanaalstraat in Oss bietet keinen Platz mehr für eine Erweiterung."

"Eines ist sicher: Wenn wir expandieren, werden wir weiterhin auf Verschieberegale setzen. Natürlich sind auch andere Lösungen wie ein vollautomatisches Lager denkbar, aber wir möchten flexibel bleiben. Das ist mit den Verschieberegalen von SSI SCHÄFER möglich."

Weitere Artikel

Die Entwicklung des Handels, der ‘langsame Marsch’ der KI und die Hyperpersonalisierung - das sind die Prognosen für die Lieferkette und den Einzelhandel für 2026