In jeder Hinsicht großartig

In Belgien befindet sich seit kurzem das größte Schokoladenlager der Welt. Das brandneue Lager von Barry Callebaut verdient die Bezeichnung "einzigartig". Trotz seiner gigantischen Fläche und dem Vorhandensein eines vollautomatischen Lagers arbeitet es völlig energieneutral. Damit ist es das erste Logistikgebäude dieser Größe, das in Belgien mit dem BREAAM-Zertifikat Outstanding ausgezeichnet wurde.

Um das starke Wachstum zu bewältigen und den Vertrieb zu optimieren, suchte Barry Callebaut ein neues, leicht zugängliches Logistikzentrum. Außerdem musste das Gebäude vom Volumen her groß genug sein, um die weltweite Lieferung von Schokolade zu bewältigen. Der Schokoladenhersteller schrieb dafür 2018 eine Ausschreibung aus, die von WDP (Warehouses De Pauw) gewonnen wurde. "Als börsennotiertes Unternehmen, das auf die Entwicklung und Vermietung von langfristigen Lager- und Distributionsflächen spezialisiert ist, sind wir der perfekte Partner für solche Projekte", so Marketingleiter Norbert Padt. "Angesichts der hohen Komplexität dieses Projekts haben wir uns für ein Design & Build-Verfahren entschieden. Wir haben uns mit Partnern zusammengetan, die in dieser Materie zu Hause sind: AAVO Architects und Alheembouw. Das war sicherlich kein Luxus, denn Barry Callebaut wollte ein vollautomatisches Hochregallager mit gewöhnlichen Lager- und Büroflächen kombinieren. Darüber hinaus wollte der Schokoladenhersteller ein zukunftsorientiertes Gebäude mit optimalem Komfort und einem Höchstmaß an Nachhaltigkeit. All dies natürlich ohne die Effizienz der Lagerhaltung zu beeinträchtigen oder enorme Zusatzkosten zu verursachen."

Drei Bände, ein Ganzes

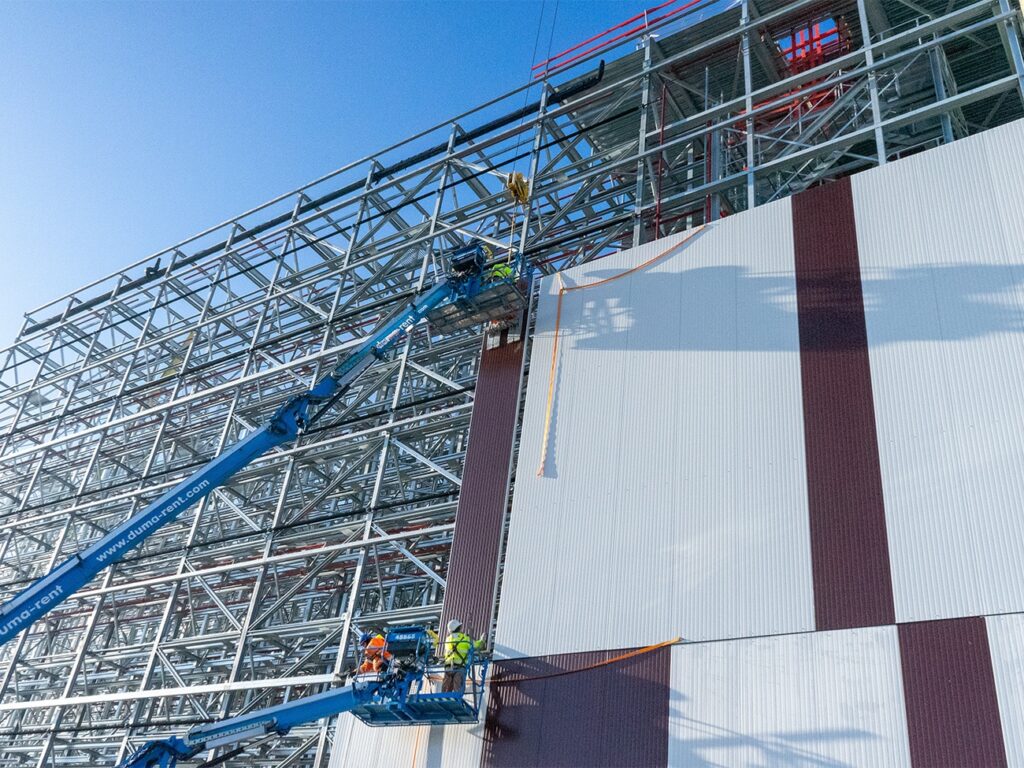

WDP fand den idealen Standort im neuen Gewerbegebiet von Lokeren, direkt an der E17 in Richtung Hafen von Antwerpen. Das Projekt mit dem Namen "The Barry Callebaut Chocolate Box" besteht aus einem klassischen 50.000 m² großen Lager und einem vollautomatischen 41 Meter hohen Hochhaus mit einer Nutzfläche von 10.000 m². "Insgesamt können dort bis zu 125.000 Paletten gelagert werden", sagt Architekt Damien Van Oost. "An der Vorderseite wurde ein kompletter Bürokomplex mit Restaurant, Besprechungsräumen, Empfang und Sozialräumen errichtet. Jedem Teil des Lagers wurde durch die Wahl der Materialien eine eigene Identität verliehen. Der Flachbau und das Büro bestehen aus Betonfertigteilen, die mit Sinterbetonplatten in Anthrazit bzw. Weiß verkleidet sind. Die Fassaden des Hochregallagers bestehen aus einer Kombination von weißen und schokoladenbraunen Stahlsandwichplatten. Dadurch entsteht ein schöner Kontrast, aber gleichzeitig verschmelzen alle Volumen zu einem Ganzen. Verstärkt wird dies durch die schlichte Architektur, bei der Einfachheit und ausgewogene Proportionen im Mittelpunkt stehen. Der Bürokomplex durchbricht den massiven Charakter des Lagers dank seines symmetrischen Aufbaus mit einem relativ geschlossenen Erdgeschoss und zwei Ebenen mit hohen Fenstern. Die sonnengeschützten Außenjalousien und die Tischlerarbeiten aus anthrazitfarbenem Aluminium tragen zur Attraktivität des Gebäudes bei."

Herausforderung der Klimatisierung

Die Ambitionen von Barry Callebaut standen ganz im Zeichen der nachhaltigen Entwicklung und zielten darauf ab, ein optimales Gleichgewicht zwischen Ökonomie, Ökologie und sozialen Aspekten zu erreichen. "Das Ziel war es, als erstes belgisches Lagerhaus mit einer Fläche von mehr als 50.000 m² das BREAAM Outstanding-Zertifikat zu erhalten", erklärt Norbert Padt. "Und das war gar nicht so einfach, denn Schokolade ist ein besonders empfindliches Produkt, das gelagert werden muss." Egon Braem, Industriedirektor bei Alheembouw: "Die Konditionierung war in der Tat eine der größten Herausforderungen bei diesem Projekt. Der Unterschied in der Lagertemperatur darf nicht mehr als 2 °C betragen, es muss also ständig eine Temperatur von 16 bis 20 °C herrschen. Wir mussten diese Anforderung mit der Forderung nach Energieneutralität in Einklang bringen. Wir nahmen daher die Hilfe des Ingenieurbüros Istema in Anspruch, um die richtigen Techniken und Sureal zu finden, um die funktionalen Ambitionen von Barry Callebaut mit dem erhofften Grad an Nachhaltigkeit in Einklang zu bringen. Schließlich wurde beschlossen, ein BEO-Feld in Kombination mit einer PV-Anlage zu bauen, die jährlich 3 950 MWh Energie erzeugen wird.

Das vollautomatische Hochhaus hat eine Nutzfläche von 10.000 m².

Bild: Isocab Construct.

Sparsam mit Wasser

Natürlich wurden auch eine starke Isolierung und eine luftdichte Konstruktion gewählt. Außerdem wurde überall LED-Beleuchtung installiert und es werden nur energieeffiziente Geräte verwendet. Außerdem werden umweltfreundliche Kältemittel verwendet, und es wurde ein System entwickelt, um so viel Regenwasser wie möglich zurückzugewinnen. Damien Van Oost: "Das Entwässerungssystem für das Regenwasser funktioniert vollständig über die Schwerkraft, so dass keine wartungsintensiven Pumpen erforderlich sind. Aufgrund der riesigen Dachflächen mussten wir ein Vakuumentwässerungssystem mit Rohren von geringem Durchmesser verwenden. Das gesamte Wasser wird auf dem Gelände versickert, zurückgewonnen und gepuffert. Zu diesem Zweck wurden fünf miteinander verbundene Versickerungsbecken angelegt, in denen eine Mischung aus einheimischer Vegetation die lokale Fauna und Flora fördern wird. So wurden beispielsweise 160 einheimische Bäume gepflanzt, darunter 140 Kopfweiden.

Das gesamte Regenwasser wird auf dem Gelände versickert, aufgefangen und gepuffert.

Die Fassaden des Hochregallagers bestehen aus einer Kombination von weißen und schokoladenbraunen Stahlsandwichplatten.

BREEAM Herausragend

Alheembouw hat die gesamte Ausführung und Koordination des Projekts übernommen. "Wir waren also sowohl für den Rohbau und den Ausbau als auch für die Technik und die Umgebungsarbeiten zuständig", erklärt Egon Braem. "Unser eigenes Team war hauptsächlich für alles zuständig, was mit dem Betonieren vor Ort zu tun hatte. Der Rest wurde an Subunternehmer vergeben, mit denen wir schon seit vielen Jahren zusammenarbeiten. Lediglich die Automatisierung wurde an einen zweiten Auftragnehmer vergeben. Neben dem extrem hohen Maß an Nachhaltigkeit war auch der enge Zeitplan eine große Herausforderung. Immerhin mussten wir dieses Projekt in einer Zeitspanne von achtzehn Monaten realisieren. Auch weil alle Akteure mit der BIM-Technologie arbeiteten, gelang es uns, dieses umfangreiche und komplexe Lagerhaus trotz der COVID-19-Wechselhaftigkeit und der Witterungsbedingungen pünktlich und innerhalb des geplanten Budgets fertigzustellen. Für alle Beteiligten ist "The Barry Callebaut Chocolate Box" eine Referenz, auf die sie stolz sein können. Schließlich ist das Projekt nicht nur wegen seiner Größe einzigartig, sondern auch und vor allem wegen seiner Nachhaltigkeit. Schließlich baut man nicht jeden Tag ein Lagerhaus dieser Größe, das auch noch mit einem BREAAM Outstanding-Zertifikat ausgezeichnet ist!"

Teilnehmer haben das Sagen

Isocab Construct - Fassadenpaneele, Stahldeck und selbsttragendes Warm- und Kühlhaus

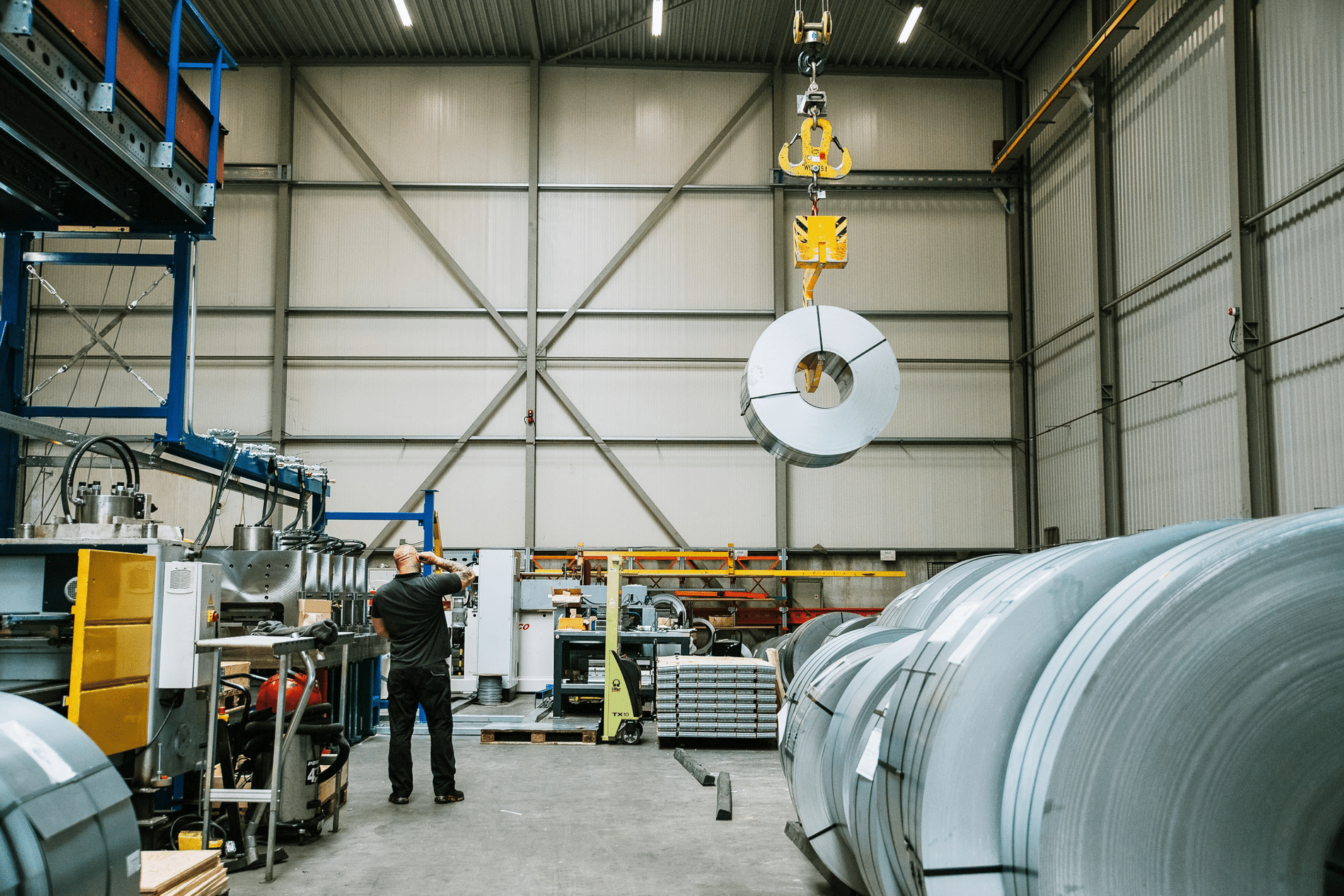

Dass sich das neue Distributionszentrum von Barry Callebaut als energieneutral bezeichnen kann, ist unter anderem das Verdienst von Isocab Construct. Denn das Familienunternehmen aus Ingelmünster ist Spezialist für die Planung, Montage und Wartung von Kühl- und Gefrierzellen. "Neben einem breiten Angebot an isothermischen Konstruktionen für konditionierte Hochhäuser, Reinräume, Dach-/Wandverkleidungen und modulare Kühlräume kümmern wir uns auch um die Lieferung und Montage kompletter Konstruktionen", sagt Geschäftsführer Pierre Castelein. "Wir denken immer mit dem Kunden mit und verfolgen einen proaktiven Ansatz. Darüber hinaus sind unser umfangreiches Know-how und unser eigenes Engineering ein wichtiger Pluspunkt. Auch unser breiter Maschinenpark mit Teleskop- und mobilen Turmdrehkränen macht den Unterschied aus". All das waren Dinge, die es Isocab Construct ermöglichten, sich im neuen Vertriebszentrum von Barry Callebaut hervorzuheben. Schließlich lieferte und montierte das Unternehmen rund 18.000 m² FM-zugelassene (Quadcore) Fassadenpaneele, rund 11.000 m² Stahlböden und ein völlig selbsttragendes Warm- und Kühlhaus von jeweils 550 m². Pierre Castelein: "Bei einem Projekt dieser Größenordnung ist es wichtig, mit Parteien zusammenzuarbeiten, die sich gegenseitig kennen. Durch die Kombination unserer Erfahrungen und unseres Know-hows mit denen von Alheembouw hatten wir von Anfang an ein gutes Gefühl bei diesem Projekt. Bauen in der Höhe erfordert eine sehr vorsichtige und spezifische Vorgehensweise, aber es ist die Zukunft, an die auch Isocab Construct fest glaubt. Deshalb ist dies eine fantastische Referenz für unser Unternehmen."

Altebra - Brandsicherheit

Die "Barry Callebaut Chocolate Box" ist nicht nur ein Musterbeispiel für Nachhaltigkeit. Auch in puncto Brandschutz ist dieses Lagerhaus ein Musterbeispiel. Nichts wurde dem Zufall überlassen: Es gibt 31'000 Sprinkler (davon 22'500 im Hochregallager), die über 65 Kilometer Rohrleitungen mit Löschwasser versorgt werden. Insgesamt enthält die Sprinkleranlage 1.125.000 Liter Löschwasser, davon 770 m³ im Sprinklerwasservorratstank und 355 m³ in den Löschwasserleitungen selbst. Altebra, das für diesen Auftrag verantwortlich zeichnete, installierte auch ein komplettes Brandmeldesystem. Damit handelt es sich um eines der größten Projekte, die das Unternehmen aus Ophasselt je durchgeführt hat. Doch der Brandschutzexperte lässt sich nicht einschüchtern. "Seit über dreißig Jahren sind wir auf die Planung, Vorfertigung und Wartung von Sprinkler- und Schaumlöschanlagen spezialisiert", erklärt Projektleiter Davy Vanden Herrewegen. "Seit 2011 konzentrieren wir uns auch auf die Branderkennung, Gaserkennung und Gaslöschung. Kurzum: Dank unserer fundierten Kenntnisse von Gesetzen und Vorschriften, Zertifikaten und technischen Möglichkeiten sind wir in allen möglichen Brandschutzsystemen zu Hause. Wir sind unabhängig von Dritten und können alles selbst machen. Zu diesem Zweck verfügen wir sogar über einen eigenen vollautomatischen Schweißroboter und eine Pulverbeschichtungsanlage. Diese Unabhängigkeit war auch bei "The Barry Callebaut Chocolate Box" von Vorteil. Trotz der Größe und der Hochhäuser ist es uns gelungen, ein besonders schlüssiges Konzept zu entwickeln, das wir dann auch problemlos umgesetzt haben."

Stein Elektrizität - Elektrische Einrichtungen

In einem hochmodernen Logistikzentrum spielen die elektrischen Anlagen eine wichtige Rolle. Deshalb hat sich Barry Callebaut für einen Experten mit gutem Ruf entschieden: Das Unternehmen Steen Elektriciteit aus Zedelgem, das sich seit 21 Jahren speziell auf industrielle Elektroarbeiten spezialisiert hat. "Wir haben uns mit einer direkten und flexiblen Vorgehensweise einen Namen gemacht", sagt Geschäftsführer Geert Steen. "Weil wir ein Maximum an Information und Beratung bieten, sind wir ein Partner, auf den die Kunden zählen können. Oft liefern wir das komplette Elektropaket, wie im Fall des neuen Lagers von Barry Callebaut. Es handelte sich um ein sehr umfangreiches und vielfältiges Projekt, bei dem wir einiges von unserem Know-how unter Beweis stellen konnten. So haben wir zum Beispiel 23 Schaltschränke installiert, die wir übrigens selbst zusammengestellt haben. Außerdem waren wir für die Kabelleitern und Kabeltrassen, die Starkstromkabel, die Netzwerkverkabelung, die Mono-HS-Kabel und die Beleuchtungsschienen zuständig. Wir haben uns auch um die Installation der Mittelspannungskabine, der Transformatoren und natürlich der gesamten Beleuchtung gekümmert. Interessant war, dass alle Kabelleiter vertikal verlegt und gemäß den HACCP-Normen separat gebunden werden mussten. Darüber hinaus war auch der Umfang des Projekts recht anspruchsvoll. Es war ein besonderer Auftrag, an dem wir gerne gearbeitet haben. Es war nicht immer einfach, aber wir haben unsere Aufgabe mit Bravour gemeistert. Das Ergebnis ist eine Referenz, die unser Wissen und unsere Kompetenz sehr gut veranschaulicht."

TECHNISCHES DATENBLATT

Bauherr WDP (Wolvertem)

Architekt AAVO Architekten (Kortrijk)

Hauptauftragnehmer(n) Alheembouw (Oostnieuwkerke)