Intelligente Intralogistik für Ausnutria

Damit die Produktions- und Lagerkapazitäten auch die nötige Anpassungsfähigkeit aufweisen, müssen die Anlagen von Anfang an intelligent, modular und flexibel konzipiert werden. Mit der Stöcklin Logistik AG bringt Ausnutria intelligente Automatisierung und neue Flexibilität in den Produktionsstandort Heerenveen.

Als internationales Unternehmen ist Ausnutria ständig in Bewegung. Der Weltmarktführer für Baby- und Kindernahrung auf Basis von Ziegenmilch hat wieder einmal neue Akzente gesetzt. Am Produktionsstandort in Heerenveen wurde eine hochmoderne Anlage errichtet, die kurze Wege in der Prozesskette schafft und eine skalierbare, zukunftsorientierte Automatisierung der Intralogistik ermöglicht.

Startpunkt: ein vollautomatisches Hochregallager

"Der Startschuss für unsere Intralogistik-Reorganisation war ein vollautomatisches Hochregallager für Rohstoffe, Verpackungsmaterialien und abgefüllte Produkte, das wir 2017 gemeinsam mit der Stöcklin Logistik AG in Betrieb genommen haben.

Es ermöglicht uns, in unserer Milchpulverproduktions- und -abfüllanlage, die je nach Auftragslage von Tag zu Tag schwankt, eine 'just in time'-Produktion zu liefern und versandfertige Ware in Reichweite zwischenzulagern", so Rik Tasma, Manager Warehousing.

"Eine Herausforderung dabei war, dass wir viele verschiedene Ladeeinheiten mit unterschiedlichen Anforderungen bewegen und lagern. Schwere Big Bags, Stückgut, aber auch leere Kartons und Dosen, die trocken und hygienisch gelagert werden müssen, getrennt von den Big Bags und dem Stückgut." Dies machte die Organisation des Hochregallagers - die Einteilung in verschiedene Zonen mit Trennwänden, Schleusen und Reinigungsgeräten sowie die Dimensionierung der Regal- und Transportsysteme - zu einer Herausforderung für sich.

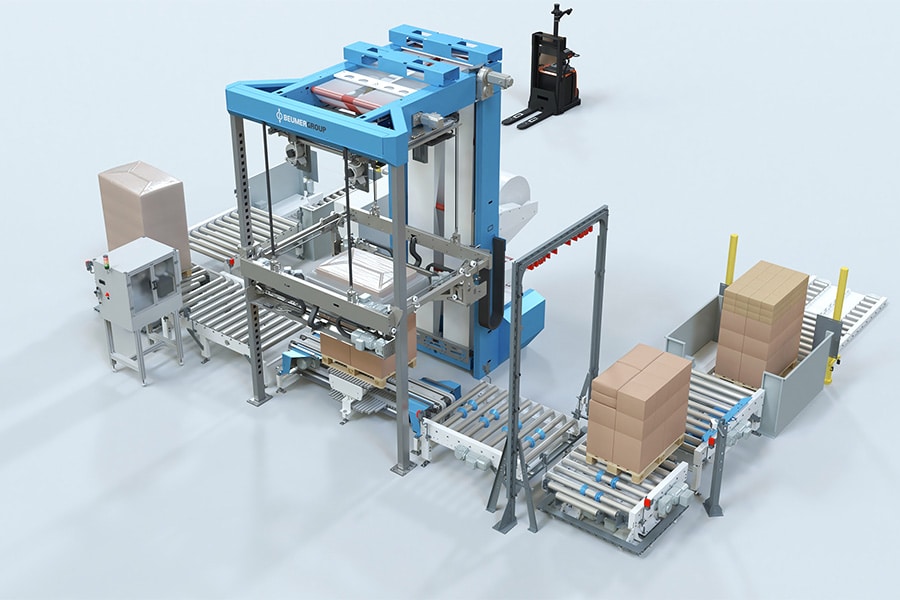

Um den vielfältigen Anforderungen gerecht zu werden, hat Stöcklin zunächst eine massgeschneiderte Lager- und Transportlösung konzipiert und gebaut. Die 34 Meter hohe Stahlregalanlage mit 11'500 Palettenplätzen besteht aus vier Gassen, die auf sechs erweitert werden können. Eine dieser Gassen wurde mit zwei Palettenkränen ausgestattet, um als Nachschubweg für die Versorgung der Produktion zu dienen. Das Ergebnis ist eine Be- und Entladekapazität von bis zu 188 Bewegungen pro Stunde und langlebige Fördersysteme mit einstellbaren Transportgeschwindigkeiten, die alle relevanten Prozesspunkte verbinden.

Fortschritte bei der Einsicht: Skalierbare Systemkontrollen einrichten

Schon früh gab es Pläne, Lieferanten in den automatisierten Materialfluss einzubinden: 2021 wurde ein Partnerunternehmen angeschlossen, das die benötigten Dosen für verschiedene Kunden produziert. Zur Verbindung der Systeme wurde eine Brücke zwischen den beiden Gebäuden gebaut.

In einem nächsten Schritt ersetzte Stöcklin die zunächst implementierte Fremdsoftware durch das eigene Materialflusssteuerungssystem Stöcklin logOS MFS. Ziel war es, die Schnittstellen zum ERP-System zu verbessern, die Leistung der Palettenkrane und -förderer zu erhöhen und die Voraussetzungen für die flexible Integration weiterer, miteinander kommunizierender Komponenten zu schaffen. "Dies geschah in Phasen, während des laufenden Betriebs", erklärt Rik. "Wir mussten ganze Wochenenden für Testarbeiten einplanen. Freitags haben wir auf das neue System umgestellt und sonntags bei Bedarf wieder zurück - so konnte unter der Woche normal gearbeitet werden. Wir mussten intensiv mit der Fabrik, dem technischen Team und Stöcklin kommunizieren, damit alles reibungslos klappte."

Seither übersetzt und verwaltet die neue IT-Schicht alle aus dem SAP-System ausgelösten Transportaufträge anhand der dort hinterlegten Kriterien - inklusive des im Tunnel bereitgestellten Verschiebewagens. Die harmonisierte Kommunikation mit den Stöcklin-Komponenten und diversen Fremdprodukten hat die Intralogistik bei Ausnutria deutlich gestrafft.

Nächste Phase: Vereinfachung der Arbeit

Vier Jahre später wurde die nächste Phase der Automatisierung eingeleitet. Mit einem neuen Trockenturm zog die Produktion verschiedener Vorprodukte Anfang dieses Jahres an den Standort Heerenveen um. Der Transport zwischen dem Hochregallager und dem Trockenturm wird von zwei Stöcklins EAGLE-ANT1 AGV (Automated Guided Vehicles) übernommen.

"Jede Automatisierungsphase verändert unsere Prozesse ein Stück weit", sagt Jesper Tichelaar, EPC-Projektleiter bei Ausnutria. Nach dem Hochregallager und der Integration des Produktionsprozesses für die Herstellung von Dosen und Verpackungen ist die Einführung von AGVs eine weitere Herausforderung. Dennoch ist Jesper von der konsequenten Automatisierung überzeugt: "Früher haben wir viel mit Gabelstaplern gemacht. Es gab Skepsis gegenüber schweren Lasten in großen Höhen. Heute sind unsere Prozesse und die Arbeit eines Lagerarbeiters völlig anders. Und genau das ist eines unserer Ziele. Als Lebensmittelhersteller müssen wir natürlich so flexibel wie möglich auf Markt- und Nachfrageänderungen reagieren können. In Heerenveen schaffen wir Lösungen, mit denen wir unsere Material- und Warenströme heute und morgen schnell und einfach puffern, umorganisieren und erweitern können. Vor allem aber wollen wir die Arbeit für alle so einfach wie möglich machen. Die Systeme sind so konzipiert, dass sie die Arbeitsbelastung der Menschen in unserem Unternehmen minimieren - und uns allen helfen, die hohen Qualitätsstandards für Säuglingsnahrung trotz steigender Intensität nahtlos zu erfüllen."

Die Grundlagen: starke Partnerschaft auf Augenhöhe

Das hohe Innovationstempo und die Automatisierung sorgten im Laufe des Projekts immer wieder für besondere Situationen. Die Intralogistik musste von Anfang an modular aufgebaut sein, um flexibel mit der Marktnachfrage Schritt halten zu können. "Man braucht einen Partner, der einen auf dem Weg begleitet, auch wenn wir uns zunächst für einen Zwischenschritt entscheiden, um weiterzukommen. Und der am Ende etwas liefert, das funktioniert, auch wenn wir auf das Gaspedal treten", sagt Jesper.

Stöcklin hat sich in dieser Hinsicht bewährt. "Beim Einbau einer Hebebühne haben wir ihnen mit Teilen aus unserem Lager geholfen, als diese wegen Covid nicht auf dem Markt erhältlich waren, um den Zeitplan einzuhalten. Das funktioniert, wenn man sich gegenseitig gut kennt und weiß, dass man sich aufeinander verlassen kann." Man hat sich bewusst für eine langfristige Partnerschaft auf Augenhöhe entschieden. In diesem Sinne wollen Stöcklin und Ausnutria auch in Zukunft zusammenarbeiten.