Intelligente Shuttles in der Kälte

Bei minus 21 Grad gibt es keinen Spielraum für Störungen. Dennoch gelingt es der Inther Group, unter diesen extremen Bedingungen vollautomatisierte Logistikprozesse zu betreiben. CEO Martijn Herder erzählt, wie die Tiefkühl-Lösungen – wie beispielsweise das Shuttle-Konzept – des Unternehmens dem Fleischverarbeiter Westfort helfen, schneller, energieeffizienter und mit höherer Produktqualität zu arbeiten.

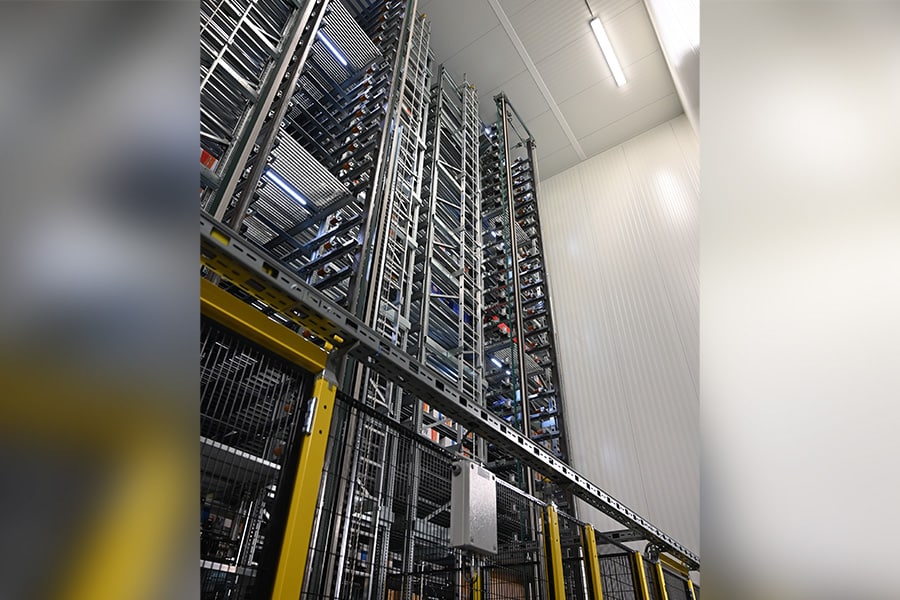

“Tiefkühlraum ist kostbar, daher gilt: Je kompakter die Lagerung, desto besser”, sagt Herder. Während herkömmliche Tiefkühlhäuser Paletten lagern, arbeitet Inther mit Shuttles: kleinen Wagen, die einzelne Kartons in großer Höhe, bis zu zwanzig Meter hoch und drei tief, lagern. Das ermöglicht die Lagerung auf Kartonebene – etwas, das in einer Tiefkühlumgebung technisch besonders komplex ist. Der Vorteil? Weniger Platzverlust, mehr Flexibilität und keine manuelle Handhabung in der Kälte. “Menschen arbeiten nicht gerne bei minus 21 °C”, lächelt Herder. “Unsere Systeme minimieren die Anwesenheit von Menschen im Kühlraum und die Automatisierung reduziert den Personalbedarf insgesamt – was in der heutigen Zeit des Personalmangels nicht unwichtig ist.”

Westfort als Beispiel

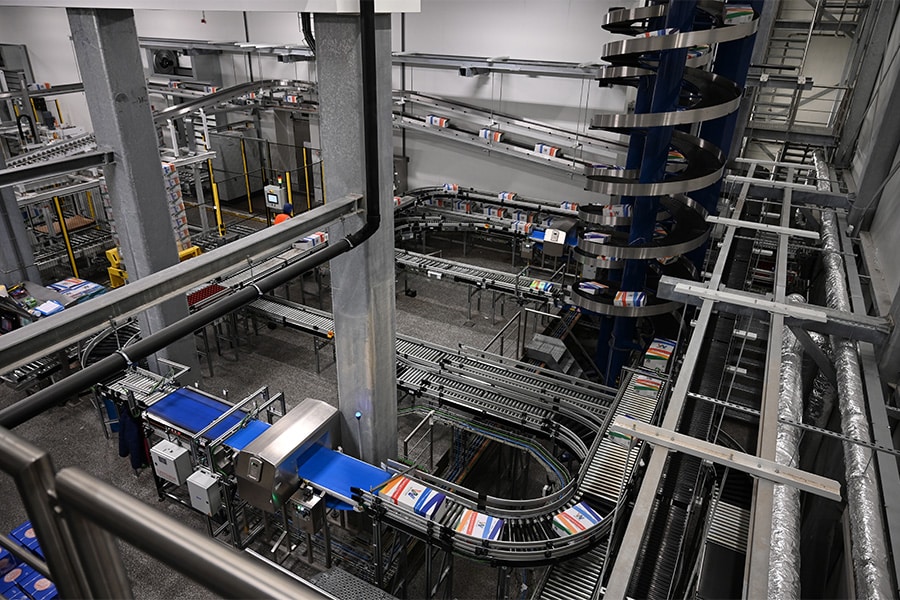

Bei Westfort Vleesproducten in IJsselstein wird die Tiefkühl-Lösung von Inther in der Praxis angewendet. Die traditionelle Art des Einfrierens – erst in der Produktion sammeln, warten, bis eine ganze Palette voll ist, transportieren und dann erst einfrieren – wurde durch eine vollautomatische Linie ersetzt.

Sobald eine Kiste Fleisch die Verpackungslinie verlässt, wird sie direkt in einen Gefriertunnel befördert. Dort wird das Produkt blitzschnell eingefroren. Anschließend lagert das Shuttle-System die Kisten ein, sortiert sie automatisch und stellt komplette Paletten zusammen.

“Man friert nicht mehr ganze Paletten ein, sondern einzelne Kartons”, erklärt Herder. “Das spart bis zu 22 % Energie, verhindert Verformungen der Verpackungen und erhält die Fleischqualität besser. Die Feuchtigkeit bleibt erhalten, ebenso wie das Gewicht – und das ist buchstäblich bares Geld wert.”

Auch der Transport profitiert davon: Feste, nicht eingefallene Kartons füllen Exportcontainer effizienter aus. “Bei Westfort bedeutet das zusätzlich 8 % Laderaum, insbesondere in Richtung Asien”, so Herder.

Zuverlässigkeit unter Null

In einer gefrorenen Umgebung ist Zuverlässigkeit entscheidend. “Feuchtigkeit ist der größte Feind”, sagt Herder. “Unsere Luft ist wirklich trocken. Eisablagerungen können dazu führen, dass Träger verrutschen oder Teile blockieren. Deshalb wurde jede Komponente speziell für diese Bedingungen entwickelt.”

Um Störungen vorzubeugen, kombiniert Inther seine Wartungserfahrung mit Datenanalyse. Über Sensoren werden Stromverbrauch und sogar das Geräusch von Motoren überwacht. “So erkennen wir Abweichungen frühzeitig”, erklärt Herder. “Wenn ein Lager anders klingt, können wir vorhersagen, dass es ausgetauscht werden muss. Das ist vorausschauende Wartung in der Praxis.”

Modular und skalierbar

Das System kann in bestehenden Tiefkühllagern eingesetzt werden, sofern die baulichen Voraussetzungen gegeben sind. Herder: “Viele Kunden beginnen klein und erweitern später. Das Konzept ist modular aufgebaut.”

Inther berät Kunden auch hinsichtlich Kartonformaten und Materialqualität, um einen störungsfreien Betrieb zu gewährleisten. “Ein guter Karton verhindert Betriebsprobleme”, so Herder.

Von Fleisch bis Pharmazie

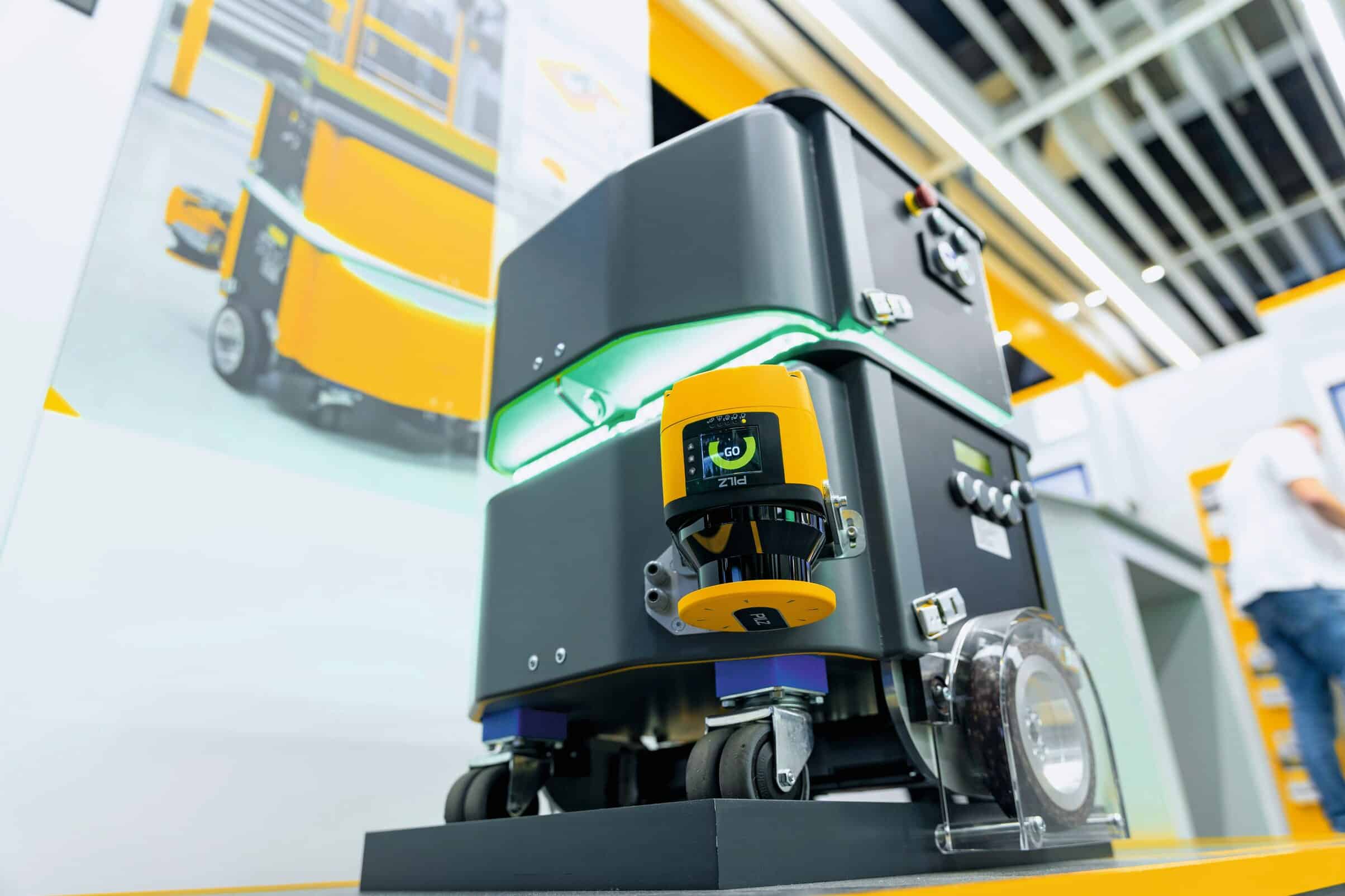

Obwohl die Tiefkühl-Logistik eine Nische zu sein scheint, wächst die Nachfrage weltweit. “Wir erhalten Anfragen aus England, Deutschland und Australien”, sagt Herder. “Und das Konzept funktioniert auch außerhalb der Fleischindustrie. Die gleiche Shuttle- und Vision-Technologie wenden wir bei Pharmakunden, in Vertriebszentren von Hema und sogar bei BMW an.” Der Wissensaustausch zwischen den Branchen beschleunigt die Innovation. “Von der Rückverfolgbarkeit in der Pharmaindustrie haben wir viel für die Lebensmittelbranche gelernt. Und unsere Erfahrung mit Kälteantrieben nutzen wir jetzt in Kühlumgebungen.”

Service und Entlastung

Da die Wartung in Tiefkühlumgebungen eine Spezialaufgabe ist, stellt Inther häufig Resident Engineers zur Verfügung: eigene Mitarbeiter, die Vollzeit beim Kunden arbeiten. “Sie kennen das System in- und auswendig”, sagt Herder. “So gewährleisten wir eine Verfügbarkeit von bis zu 99,99 %.” Trotz des Drucks auf den niederländischen Fleischsektor erwartet Herder, dass sich die Technologie breit durchsetzen wird. “Ob Fleisch, Geflügel oder Fisch – der Bedarf an effizienter, zuverlässiger Tiefkühl-Logistik wächst weltweit weiter.”

Weitere Artikel

Zuverlässige Sensortechnik sorgt für Sicherheit und Produktivität

Modernes WMS bildet die Grundlage für logistische Umstrukturierungen

Innovatives Sortiersystem jetzt auch für Webshops und kleinere Vertriebszentren