Slimme shuttles in de vrieskou

Bij 21 graden onder nul is er geen ruimte voor storingen. Toch slaagt Inther Group erin om onder deze extreme omstandigheden volledig geautomatiseerde logistieke processen te laten draaien. CEO Martijn Herder vertelt hoe de diepvriesoplossingen – zoals het shuttle concept – van het bedrijf vleesverwerker Westfort helpen om sneller, energiezuiniger en met hogere productkwaliteit te werken.

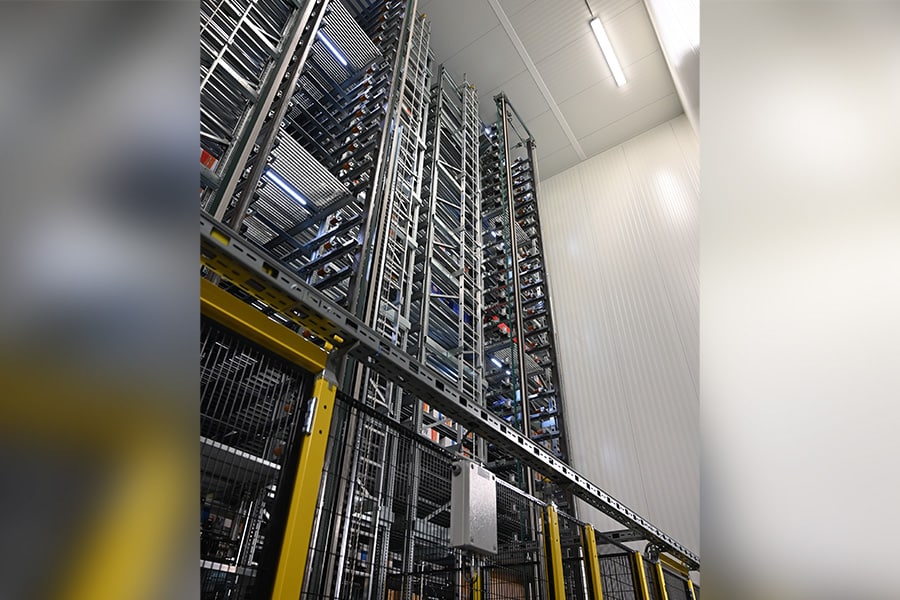

“Diepvriesruimte is kostbaar, dus hoe compacter je kunt opslaan, hoe beter,” zegt Herder. Waar traditionele vrieshuizen pallets opslaan, werkt Inther met shuttles: kleine wagentjes die individuele dozen op grote hoogte wegzetten, tot wel twintig meter hoog en drie diep. Dat maakt opslag op doosniveau mogelijk – iets wat in een vriesomgeving technisch bijzonder complex is. Het voordeel? Minder ruimteverlies, meer flexibiliteit en geen handmatige handling in de kou. “Mensen werken niet graag bij min 21 °C,” glimlacht Herder. “Onze systemen minimaliseren menselijke aanwezigheid in de vriescel en automatiseren vermindert de personeelsbehoefte in zijn geheel – niet onbelangrijk in de huidige tijd van personeelskrapte.”

Westfort als voorbeeld

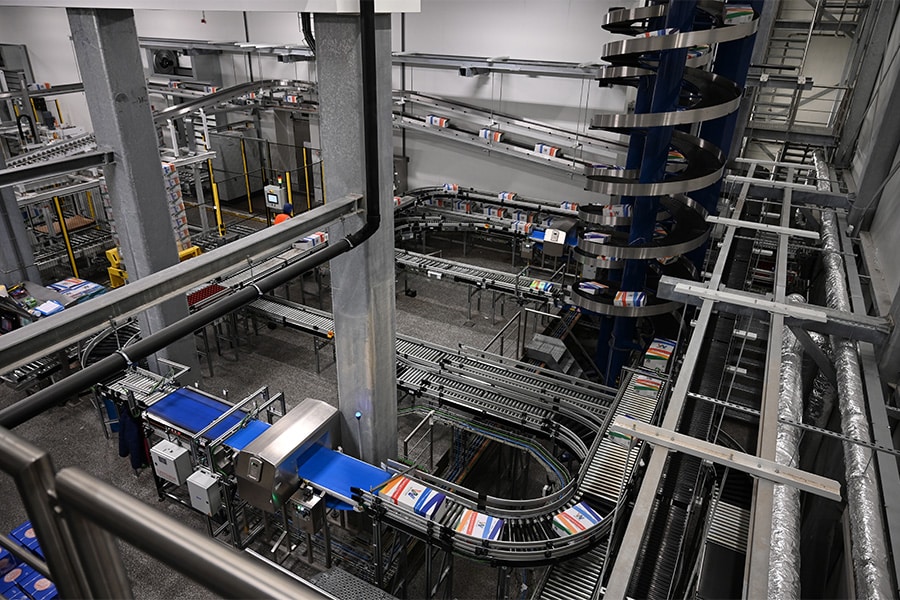

Bij Westfort Vleesproducten in IJsselstein wordt de diepvriesoplossing van Inther in de praktijk toegepast. De traditionele manier van invriezen – eerst in de productie verzamelen, wachten tot een gehele pallet vol is, transporteren, dan pas diepvriezen – maakte plaats voor een volautomatische lijn.

Zodra een doos vlees uit de verpakkingslijn komt, gaat die rechtstreeks een vriestunnel in. Daar wordt het product razendsnel ingevroren. Vervolgens slaat het shuttle-systeem de dozen op, sorteert ze automatisch en vormt er complete pallets van.

“Je vriest niet meer pallets in, maar individuele dozen,” legt Herder uit. “Dat bespaart tot 22 % energie, voorkomt vervorming van verpakkingen en houdt de vleeskwaliteit hoger. Het vocht blijft behouden, dus het gewicht ook – en dat is letterlijk geld waard.”

Ook transport profiteert: strakke, niet-ingezakte dozen vullen exportcontainers efficiënter. “Bij Westfort scheelt dat nog eens 8 % extra laadruimte, vooral richting Azië,” aldus Herder.

Betrouwbaarheid onder nul

In een vriesomgeving is betrouwbaarheid cruciaal. “Vocht is de grootste vijand,” zegt Herder. “Onze lucht is écht droog. IJsafzetting kan liggers doen glijden of onderdelen blokkeren. Daarom is elk component speciaal geëngineerd voor deze omstandigheden.”

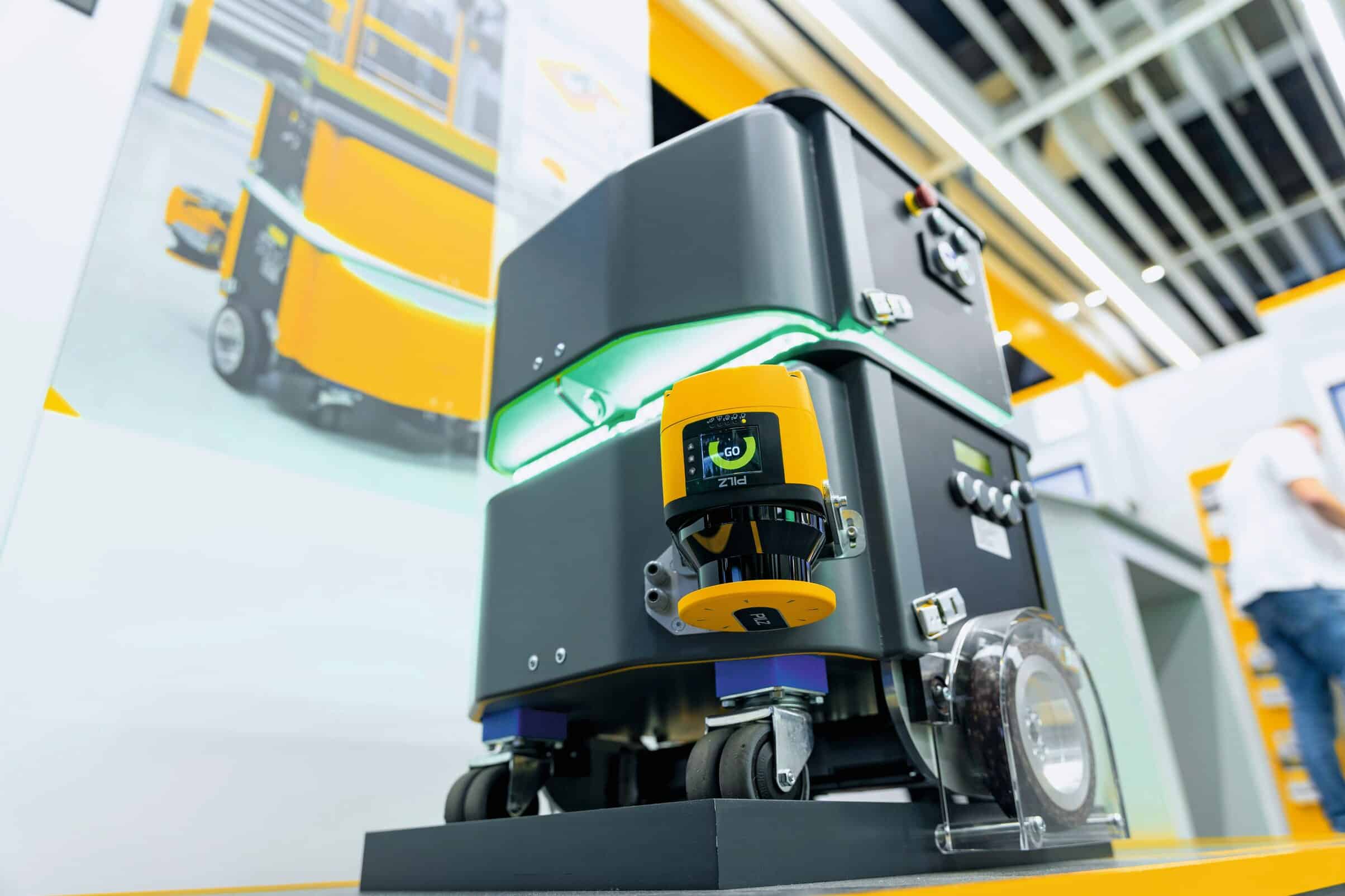

Om storingen voor te blijven, combineert Inther zijn onderhoudservaring met data-analyse. Via sensoren worden stroomafname en zelfs het geluid van motoren gemonitord. “Zo herkennen we afwijkingen vroegtijdig,” legt Herder uit. “Als een lager geluid anders gaat klinken, kunnen we voorspellen dat het aan vervanging toe is. Dat is predictive maintenance in de praktijk.”

Modulair en schaalbaar

Het systeem is toepasbaar in bestaande diepvriesmagazijnen, mits de bouwkundige voorzieningen aanwezig zijn. Herder: “Veel klanten beginnen kleinschalig en breiden later uit. Het concept is modulair opgebouwd.”

Inther adviseert klanten ook over doosformaten en materiaalkwaliteit om storingsvrije werking te garanderen. “Een goede doos voorkomt operationele problemen,” aldus Herder.

Van vlees tot farmacie

Hoewel diepvrieslogistiek een niche lijkt, is de vraag wereldwijd groeiend. “We zien aanvragen uit Engeland, Duitsland en Australië,” zegt Herder. “En het concept werkt ook buiten de vleesindustrie. Dezelfde shuttle- en vision-technologie passen we toe bij farmaceutische klanten, in distributiecentra van Hema en zelfs bij BMW.” Kennisuitwisseling tussen sectoren versnelt innovatie. “Van traceerbaarheid in pharma leerden we veel voor food. En onze ervaring met koude-aandrijvingen gebruiken we nu in koelomgevingen.”

Service en ontzorging

Omdat onderhoud in vriesomgevingen specialistisch is, levert Inther vaak resident engineers: eigen medewerkers die fulltime bij de klant werken. “Zij kennen het systeem door en door,” zegt Herder. “Zo borgen we uptime tot 99,99 %.” Ondanks de druk op de Nederlandse vleessector verwacht Herder dat de technologie breed zal doorbreken. “Of het nu vlees, kip of vis is – de behoefte aan efficiënte, betrouwbare diepvrieslogistiek blijft wereldwijd groeien.”